Index

京都大学大学院工学研究科-西脇 眞二教授による開発監修のもと、新たな姿へと進化を遂げたネプロスneXT 9.5sq.ラチェットハンドル 【NBR390X】。

「トポロジー最適化」を通じてご指導いただいた京都大学大学院工学研究科 西脇教授、KTC ものづくり技術本部 生産技術部 生産技術課 課長 井上正貴、KTC T&M推進本部 商品開発部 汎用開発グループ 大西俊輔の3名が今回より前編・中編・後編の三回にわたって、細部までこだわり抜いた開発エピソードについて語り尽くします。

(写真左から大西、西脇教授、井上)

西脇教授 トポロジー最適化とは構造最適化手法のひとつです。構造最適化とは、力学的・数学的根拠に基づいて与えられた条件のもとで、“一番軽いもの・一番剛性を落とさないものを示す形状”を出す研究分野またはその方法のことです。

構造最適化は大きく分けて3つ、「寸法最適化」「形状最適化」「トポロジー最適化」があります。

寸法最適化とは、寸法設計する変数として形を求めるものです。

次に、1970年ぐらいになると形状最適化が現れはじめます。モノの境界外側を自由に動かして、一番性能の良いものを求められるようになる、これが形状最適化です。

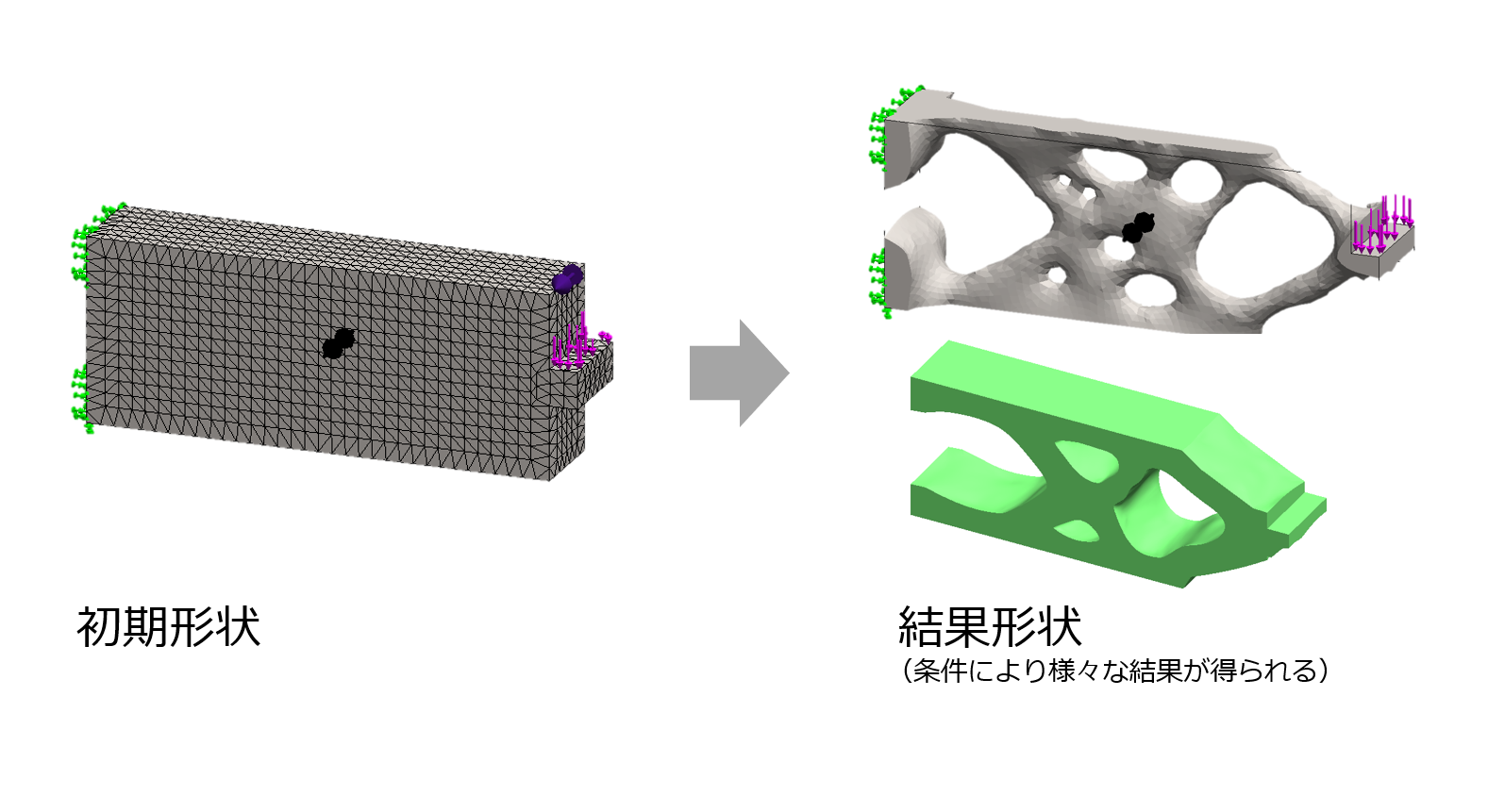

最後に外側の形状も変えられるうえ、さらに穴ができたり消えたりできるというもの、これがトポロジー最適化です。

トポロジー最適化 解析例

このトポロジー最適化という名前を付けたのは、当時ミシガン大学の教授で、私の恩師でもある菊池昇先生でした。1988年頃に初めてこの分野を世界に提案されて、一気に世界中に広がったのです。日本で研究している大学の先生は20~30人程度ですが、世界では多くの学者が研究している分野です。先日、国際会議がありましたが500~600人もの学者が集まりました。

西脇教授 トポロジー最適化の領域は、ヨーロッパやアメリカでは産学連携が進んでおり、たくさんの応用例があります。私もさまざまな企業様と共同研究開発をご一緒してきました。だだし、製品化にまで進むというのは、なかなか無いことなんですね。

西脇教授 とてもワクワクしました。KTCさんは工具の分野において日本のトップメーカーで、私もトヨタ系の研究所にいた関係で、KTCブランドというものは前から存じていました。そこに我々の技術が活かされると考えると、本当にワクワクしました。

大西 工具業界として、どの業界も同じ課題として、各会社は“特長”を出していく必要があると思います。当社としては製造部門を社内に持っています。それゆえに考えたモノを形にできるという強みがあります。その強みを活かすためにも、トポロジー最適化を活用して製品を作りたいなと思いました。最初は本当にチンプンカンプンなところからスタートしたのを覚えています。コンピューター解析だとこうなっている、と言われてもよくわからなかったです。

西脇教授 細かいことは置いていいと思います。トポロジー最適化とは穴が開く・形が変わることだと理解できたらいいと思っています。イメージを見て理解できたら、第一歩は終了です。プログラムを書くなんて誰でもできることですから。それを見てどういう発想ができるか、どういう設計ができるかといった、「どういうことができるか」ということを考えるのが重要だと思っています。

井上 私はこのプロジェクトに参加するにあたって、“極限まで軽くしつつ、強度を最大に保つ”という矛盾した学問があると聞きました。それがトポロジー最適化という学問なのですが、学べば学ぶほど難しいものでした。生産技術部門に所属するということもあり、業務として自社設備のメンテナンスも一部行っています。重量って、工具単体だと気にならなくても、セットで持つと気になるんです。

大西 やっぱり工具が軽いと、疲れにくいですよね。プロは一日中工具を持って作業するので、軽いことって本当に重要だと思います。軽量化に向けて設計を考える私と、量産に向けて作り方を考える井上さんが最初から関わることで、部門を越えて製品づくりをしていこうという狙いがありました。

西脇教授 工具でも他のモノでも軽くすると、材料費が安くなる。材料費は大きな課題ですから。自動車なんかは軽いと、燃費がよくなるので悪いことはひとつもないですね。ロボットメーカーなどは軽く作れると、例えばモーターなども小さくできるので機動性がよくなります。軽くなるということは非常にいいことなんです。

西脇教授 熱血のお二人が来たなぁと思いました。滲み出ていました。まず彼らは一生懸命に勉強していましたね。学生ともいろいろお話され、実のあるディスカッションをされていました。あと、お二人とも指示待ちにならないんですよ。目的意識をもって、何をしたいのか・何をやってみたいのかを伝え来られました。そこに強い熱意を感じました。

井上 実は立ち上げ時は、何を作るか決まってませんでした。最初からラチェットハンドルを開発するとも決まってなかったんですよ。工具からいったん離れて、なにか着想を得るようにと上司からも言われていました。なかなかこれまでの作り方・設計から頭が離れられなかったですね。頭を切り替えて、新しい理論を取り入れるのに苦労しました。

大西 たとえばブラックボックスに何をいれたら何ができるか、そういったことが分かってませんでした。悩みましたね。でも、あまり複雑に考えずに、学生とディスカッションしながら、理解を深めていったのを覚えています。それでも「わからないなー」と、井上さんと帰りの車の中で、悶々と考え続けていました。

井上・大西 考え続けてましたね、いつも。

西脇教授 当初トポロジー最適化で大きな成果をあげたのは自動車・飛行機の世界でしたが、ブラシュアップされながらロボット・工作機械に移行しつつあります。工具は“トリシロ”がないので、難しいと思っていました。ただ、仕上がった製品を見て、よくこういう考え方ができたなと、感動しました。

工具開発であれ何であれトポロジー最適化で出てきた答えをそのまま使うのは無理です。むしろ答えは出発点として捉え、どのように設計するのかという“コンセプト”が重要なのです。

トポロジー最適化のプログラムは商用化もされているので、答えだけなら誰でも出せます。まずは「こういうものをこういう条件で作りたい」といったコンセプトが重要なんですね。また数値計算だけでは製品化には至らないものです。自分たちが欲しいモノを、どう案にできるかが本当に大切です。

大西 自動車のような大きいモノは値段も相当するので、加工してもある程度ペイラインに乗れるというか、研究開発として価格に含んでも回収できそうですよね。ただ、当社の製品はさまざまな人が使いますから、値ごろ感は求められます。だからコストに直接反映される加工工数も考慮しないといけませんし、そこがしんどかったですね。

構造物、例えばボルトとボルトで留めているモノと、人が触るモノでは大きな差があります。ボルトで締めているモノや構造物の中は比較的解析しやすいと思います。一方、手で主力を与えるモノは、コンピュータに解析をさせるのが難しいんです。例えば、手ではどうとでも持てるので、どう持つのが最適なのかを含めて、定義づけの方法次第で解析の答えも変わっていきます。だから、シミュレーションのなかで最適解を探すのが困難でした。

井上 最適解を探す、一番大変でしたよね。研究開発期間の半分ぐらい、こういったことを考えていました。ボルト・レンチは別の部品なので、力のかかる部位やかけた時間によって、力のかかる部位自体が可変して条件定義もどんどん変わってきますし。

大西 開発で煮詰まるなか、西脇教授からご紹介いただいた企業様を訪問したんです。考え方も柔らかくするきっかけをいただきました。トポロジー最適化の製品実用例として、参考にさせていただきました。解析の内容が少し分かり始めてきた頃で、答えの出し方もわかってきたころです。

トポロジー最適化から見えてきた答えをどう活かすのかを、ご紹介いただいた企業様への訪問や事例を通じて少し道が見えてきました。自分の業務の枠だけではたくさん見えないことがある、そこに気づくって大切ですよね。そういった気づきの中から、自分たちに必要な部分だけにフォーカスして簡素化して考えればいいと、決心できたのは大きいですね。

井上 私は作り勝手を考えがちだったので、頭が凝り固まってました。最初は今のカタチからどこを抜くんだという発想にしかならなかったです。このカタチをどう最適化するんじゃなくて、「解析の範囲を広げて、自由度を持たせて最適化を図るといいですよ」というアドバイスを西脇教授にいただきました。それが大きかったですね。

大西 とにかく理論の理解が大変でした。トポロジー最適化がわからない分野でしたから。軽くすることには恩恵が必ずあるので、その先にはいいゴールが待っているはずとわかっていました。軽量化の前にある難題をどう理解して、どう活かすのかということに苦労しました。

井上 私も同じなのですが、まず学問の理論理解が大変でした。解析をしていくと学問上の答えが出てくるんですが、そのままのカタチでは実装は無理難題なんです。いかに製品として作れるようにするかを考えるのが苦労しました。

西脇教授 私としましては、こういったとんでもないことをお許しされている経営陣や会社の風土が素晴らしいと思います。ご苦労もあったと思います。ただ、KTCさんのように「変えていこう、変えていこう、とする文化」をお持ちの会社は、その苦労をものともせず、どんどん新しいことができると感じています。

西脇眞二(にしわき しんじ)

京都大学大学院 工学研究科 機械理工学専攻 教授

京都大学 工学部精密工学科を経て、京都大学大学院 工学研究科 精密工学専攻 修士課程修了。大学院卒業後、株式会社豊田中央研究所入社を経て、1998年米国ミシガン大学 機械工学・応用力学学科 博士課程修了,Ph.D.取得。

帰国後は、再び株式会社豊田中央研究所に復職し、2002年より京都大学 工学工学科 助教授に着任。准教授を経て、2009年より教授に就任、現在に至る。構造最適化、特に形状およびトポロジー最適化を中心に、機械製品の構想設計法、マルチフィジックス現象を対象とした構造・システム最適化、および開発・生産システムに関する研究を行っている。著書に「トポロジー最適化 (計算力学レクチャーコース) 」(共著)がある。

井上 正貴(いのうえ まさき)

京都機械工具株式会社 ものづくり技術本部 生産技術部 生産技術課 課長

1980年生まれ、愛媛大学大学院

理工学研究科 修士課程修了。2006年京都機械工具株式会社入社。同社 生産本部 生産技術部 生産技術グループ 配属。現在、生産技術部 生産技術課課長。開発部門との業務連携、自部門の生産管理、新工法の開発といった幅広い業務範囲に従事。

大西俊輔(おおにし しゅんすけ)

京都機械工具株式会社 T&M推進本部 商品開発部 汎用開発グループ

1991年生まれ、金沢工業大学 工学部 機械工学科 卒業。2013年京都機械工具株式会社入社。同社 マーケティング本部 商品開発部 商品設計グループ 配属。ラチェットハンドルの開発を主軸とし、グッドデザイン賞、iFデザインアワード、京都府発明考案功労賞など数々の受賞経験がある。

ツールを使う人の姿勢を観察、研究し生まれた形状。

最適化解析に基づく軽量かつ必要な強度を得られる無駄のない構造。

使い良い強度、剛性、軽さ、バランス、手馴染み形状、構造について考え、様々な人に最適化された次のステージを目指すKTCの新たなツールです。

●ラチェット全体のエッジを無くし、指で持つ個所は平面に、握る部分はラウンド形状にすることで、ヘッド、首、グリップ全ての作業でワンランク上の使いよさを実現。

●表面にセラミックビーズを高速で衝突させるショットピーニング加工を施すことで、表面硬度が増し、強度がアップ。

●ヘッドの小型化、軽量化、バランスの最適化でより使いやすいラチェットハンドルに。

ネプロスneXT 9.5sq. ラチェットハンドル【NBR390X】 開発秘話座談会

<前編> ~西脇教授からトポロジー最適化という理論を学び、どのようにして工具開発に活かそうとしたのか~

<中編>トポロジー最適化を理論から実践に落とし込み、ラチェットハンドルの設計に活かすにはどういった難しさがあるのか

<後編>理論上の設計から実際の生産体制へとシフトしていくなかで、製品化の技術的苦労について

【工具大進化】

工具大進化Vol01. 安全に対する考え方 ~製品安全への取組みと情報発信~

工具大進化Vol.04 トルクレンチとトルク管理の必要性、 そしてさらなるシステム進化

工具大進化Vol.05 作業管理システム、 トレーサビリティシステムの導入によりDX(デジタル ・ トランスフォ ー メ ーション)を推進する、 自動車関連業界の現場導入事例

[ニュースリリース]

2017年10月19日 構造最適化手法である「トポロジー最適化」を用い、既成概念にとらわれない作業工具の形状、構造、機能設計に応用 KTCと京都大学が産学連携体制による共同研究

〜いまある設計や既成概念にとらわれずに、新しい工具の形状、構造、機能を創り出す〜