Index

KTCは、 自動車整備業界における安全に対する社会的な要求の高まり、 働き方改革の実現に向け、工具や測定具にセンシング技術を取り込み、 その測定データをコンピュ ータに送信できるシステムを実現しています。 作業履歴を 「記録 ・ 管理 ・ 分析」することで、 自動車の使用者や整備作業者の安全と作業品質、 顧客満足度の向上を実現することが目的です。

今回は、 DX(デジタル ・ トランスフォ ー メ ーション)を推進する、 自動車関連業界の導入事例をご紹介します。

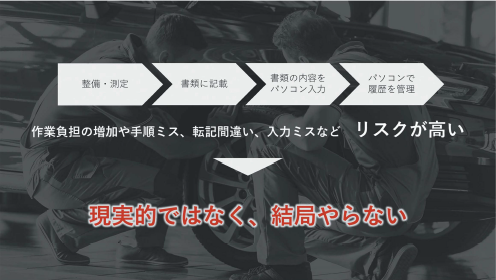

3社の取り組みは、 いずれも自動車点検 ・ 整備における足回り作業の課題解決策となっています。この作業の中で使用されるKTCの 「つながる」工具は、 直接作業の安全性、 生産性を向上させることはもちろん、 顧客の信頼を損ねるリスクを排除することが目的である、 企業としての経営策となっています。 「測定数値が手書き」 「記録はあるがレ点チェックだけ」 「そもそも記録を残していない」など、ひとつでも思い当れば、 与えられた時間制約のプレッシャ ーの中、 作業担当者個人が、 企業としての提供作業の結果責任を担うことになってしまい、 それは適切ではありません。

すべての事例は、 作業者支援でもありますが、 経営としての課題認識に対して打たれた解決策と云えます。

全国展開するカー用品専門店では、 タイヤ交換作業の確実性とお客様受け渡し後にも作業内容記録を遡り確認できるシステムを導入しました。

全国展開する各店舗では、 タイヤ交換時には 「作業者」と 「確認者」のダブルチェックを実施しております。 確認作業ではトルクレンチを用い、 トルク管理の確実性、 お客様の安心感を得ることができるよう作業標準が定められています。 一方で、 お客様満足度と生産性を向上させるためには、 作業時間の短縮が課題でした。

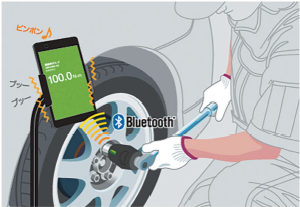

そこで、 ホイールナットの締結トルク値を、 スマートセンシングデバイス 「トルクル」で測定、 新たに開発した点検記録簿アプリで自動記録するシステムの導入を決めました。 「トルクル」は、 既存の工具に装着することで、 従来の本締め作業を変えることなく、 トルク値のデジタル測定とタブレット端末とのデータ通信する機能を持っています。 この通信機能を使用し、 測定値の結果表示やデータの転送、 測定履歴の管理といった作業トレーサビリティを可能にしました。この結果、 作業ミスを防止、 ダブルチェックを廃止することで、 作業品質を保ちながら確認作業の時間短縮を実現しました。

作業結果は、安全•安心のレベルをより一層高めるとともに、作業時間を短縮することで、更なるお客様満足度の向上を実現。

日本を代表する大手タイヤメーカーでは、全国の輸送業界向けに、車両基本情報、装着タイヤ情報、タイヤ点検結果等の情報を管理するサー ビスを展開しています。

このシステムは、タイヤメーカー社内とともに、 お客様である輸送事業者様からもアクセスを実現しているクラウドサービスです。タイヤ販売会社や販売店の専門スタッフが、データベースで一元管理したタイヤ点検データに基づき、タイヤのプロに点検からデータ管理、分析、運用計画まで、タイヤ関連業務の負担を軽減、適切な交換時期を提案することにより、運転手や事業会社様の安心感の向上と安全運行をサポートしています。

このサービスの実現には、 お客様のタイヤ状況をデータベース化する作業に、大きな手間と時間がかかっていました。 12本付きのトラック・バス用タイヤの場合、外傷のチェック、触診、タイヤの残り溝を測定して用紙に記入するのに、1車両で約21分かかっていたそうです。 さらに事務所に戻ってからの記録のデータ化は、すべて手作業で記録するため、入カミスの発生リスクもありました。

このようなタイヤ点検台数の増加や点検ニーズの高まりなどを背景に、スマートフォンと連携するKTC「TRASAS for AUTO」シリーズの「タイヤデプスゲージ」によるタイヤ溝の深さ情報の自動入力の仕組みの導入が決定されています。

タイヤの残り溝の測定・記録・データ入力が一覧作業となり、新規の車両点検台数が、大幅に増加させることを実現しました。

自動車整備工場向け業務システムを開発販売するシステム会社では、 整備工場で発生する継続検査結果など、 様々なデータをクラウド上に保管、 活用するプラットフォームサービスを提供されています。 このシステムの一部として、KTCの「つながる」工具が連携されています。

タイヤ交換作業時、 ホイールナットの締結トルク値をクラウドに自動記録し、 これまでのタイヤ交換作業における課題であった「締め忘れ防止」や「適正な締め付けトルク値の確認」のために実施していたタブルチェックの削減を実現します。

Androidスマートフォンやタブレットに専用アプリをインストールするだけで作業対象車両をスマートフォンで撮影、 ナンバープレート部分を画像解析して認識します。 手入力時の間違いが無く、自動で簡単に作業対象車両登録できます。 ホイールナット締結作業は、 お手持ちのラチェットハンドルなどのエ具に、 スマートセンシングデバイス「トルクル®」と呼ぶアダプタ型トルク測定デバイスを装着、 締結作業のトルク測定を、 音と数値で確認しつつ行い、 Webサイトに測定結果履歴として記録されます。

整備現場の正確性と生産性を向上させるだけではなく、バックオフィスの業務改善をも実現する「いつ、どこで、誰が、どの車両を作業したかを正確なデータで残せるトレーサビリティシステム」ですね。

繁忙期などに常につきまとう「ポカミス」の不安を解消し、 お客様満足度と生産性を向上させるための作業時間短縮を可能とするサービスとなっています。

今回は3社の取り組みをご紹介致しましたが、KTCの「つながる」そして「見える化」に対するニ ーズは、 自動車をはじめ、航空機、鉄道車両などのモビリティ産業では、特にその重要度が増しており、ご紹介事例以外にも多くの業界、作業シーンでの導入が進んでおります。

このことは、 ホイールナット、 オイルドレンプラグ、 スパークプラグなどの締結トルクにのみならず、 タイヤの残り溝やブレーキパッドゲージの厚みなど、 安全に大きく影響するすべての作業の大部分が、 人の介在する作業で、 人の技能に頼ることになるからです。

デジタルトルクレンチ採用後、 もう 一歩前踏み込みたいお客様からは、 安全を実現する更なる機能向上のご要望を頂くことになります。 いくら作業現場でデジタル測定をしても、 「作業チェックリストやデータ入力時の誤記、 モレ」などは防ぐことができません。 作業者技能とは関係なく起こりえることだからです。

この作業領域での最大のリスクは、 ヒューマンエラーです。 これを起こさない人間はいませんがヒューマンエラーを抑制することは可能です。

安全を最優先した取り組み、つまり作業管理システムは、 安全管理システムです。 このことは、業務の効率だけではなく、「お客様の信頼」を高め、競争優位性をもたらすことになります。

さて、 最終回 「工具大進化 その6」では、 KTCは、 見える化工具とソフトウェアやスマートデバイスを包括したシステムによるデジタル ・ トランスフォ ー メ ーションに 「なぜ取り組むのか」ご説明致します。 つながる、 見える化により経営にも貢献する工具とソフトウェアやスマートデバイスを包括したシステムですが、 この取り組みの本質的な考え方をお伝えします。

<過去の記事コチラ>