Index

工具進化の系譜とKTCの持つ遺伝子、 そこから創りだされた様々な工具の系統分類一のについてお伝えしました。 KTCの安全第 の基本姿勢の中でも、 もっとも安全に大きく関わるといえる「ボルト・ねじを回す」工具ですが、 今回、 さらにここを深堀する意味で、トルクレンチとトルク管理の必要性、 そしてさらなるシステム進化をご説明いたします。

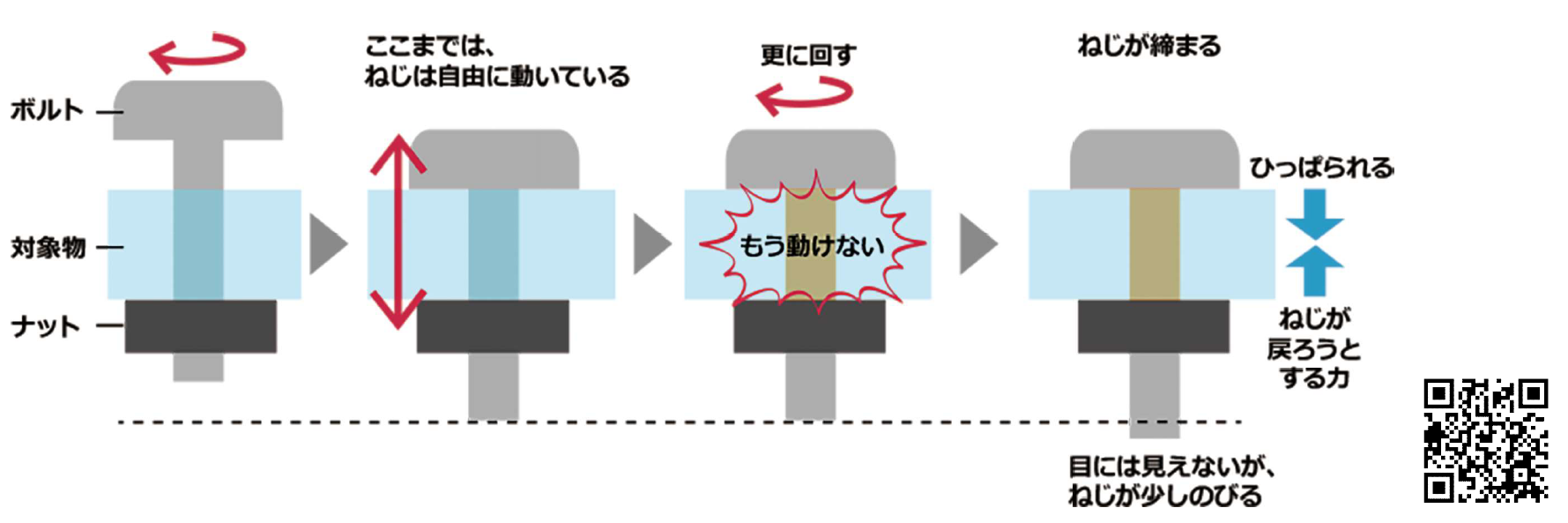

今更と思われるかもしれませんが、 締めたボルトが簡単に緩まないのは、 締め付けたことで伸びたボルトが元に戻ろうとするチカラが働くためです。 ですので、 ボルトの締め付けが弱いと、 周りの振動や熱などの影響でこのバランスが崩れ、 ボルトは緩んでしまいます。 逆に締め付けが強いと、 締め付けられた物(部品等)やボルト自体の破損を招きます。 締め忘れはもとより、 締めつけ不足によるゆるみ、 締めすぎの防止は、 安全に大きく関わる重要なポイントです。

すでに締結されているボルトの実際の締結力、 つまり引っ張りあいしている力を計測することは困難ですので、 締結する際にエ具が与えたトルク、 すなわちボルトを中心として生み出される回転させる力と距離の積で表される量の大きさを計測することが一般的です。 単位は、 以前はkgf • m(重力単位系)が用いられていましたが、 1993年に施行された「新計量法」によりSI単位(ISO国際規格)への移行、N・m(ニュートンメートル)が義務付けられています。

「チカラ加減は、熟練のカンとコツで」とのお考えは危険を伴います。経験を積んだ作業者でもトルク不足による緩み不足を防ぎたいという気持ちが無意識に働き、 規定トルクを超えたトルクをかけがちです。 また、 アルミや樹脂などの部品は、 同じ感覚で締め付けると部品自体を破損させてしまう可能性が高くなります。

トルクレンチは、締める ・ 緩めるために回転する際に、この回転軸の周りのチカラのねじりモーメントつまりトルクを顕す機能を持つ工具です。

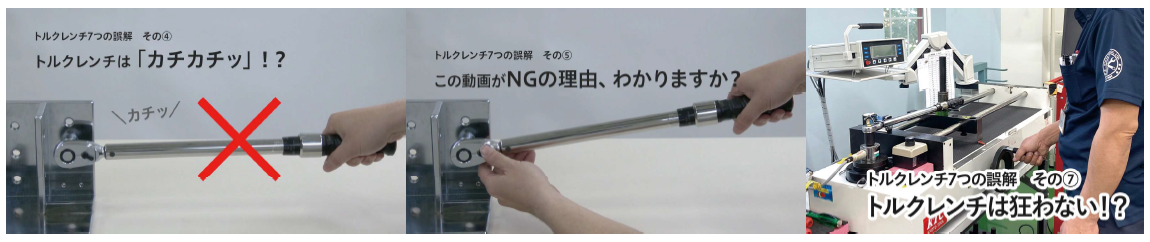

アナログ(機械式)トルクレンチの分類で、最も普及している機構は、KTCが 「シグナル式」と呼ぶ、設定トルク値を超えたことを、音や振動などでお知らせする機能を有します。あらかじめ設定したトルクに達すると軽いショックが手に伝わり、「カチッ」という音がします。同じトルクで何本もボルトを締め付けるような連続作業に適しているのですが、設定トルクに達したことを伝えるだけですので、そこでチカラを抜かないと、さらにトルクが加わることをご存じでしたか? 「えっ、トルク抜けるんじゃないの」と理解されている方も多く、「確認のため何度かカチカチ」のルールもよくお聞きします。

「トルクク レンチ7つの誤解」を動画と解説で用意しておりますので、是非ごー読頂き、ご理解を深め、ご注意ください。

「直読式」と呼ぶ、直接目盛を読み取りながら作業するトルクレンチは、何N·mで締め付けたか数値で分かることが特長です。一定の力を加えた時に発生する金属の歪みを、ダイヤル目盛で判読します。置き針機構で、ピークトルク値を「測定」つまり数値化できます。

えっと思われるかもしれませんが、トルクレンチとは、すでに締め付けられているボルト ・ ナット が、どれくらいのチカラで締まっているかを測定するエ具ではありません。トルクレンチは、「今行っている作業は、 どれくらいのトルクが回転軸に加わったか」を顕す工具で、ボルトを適正トルクで締め付けるために使用しますが、技能不足や作業姿勢、作業時間の焦りなどから、「作業結果の精度が、作業者に依存する」というリスクが潜むことになります。

アナログ(機械式)トルクレンチが、スプリングやカムといった機械的な機構でトルクを測定するのに対し、デジタルトルクレンチは、レンチに掛かる力をセンサーで電気的な信号に変換、トルクを数字で読み取ることが可能です。 数字が正確に読み取れ、設定トルクのシグナルをライトや音で知らせてくれる機能を併せもったトルクレンチで、作業者のレベルにかかわらず測定精度は、作業結果のバラつきが抑制できます。

KTCのデジタルトルクレンチ 「デジラチェ®」は、トルク値の変化を数値と音と光で報せます。 複数のセンサーで力点(グリップ)の荷重を正確に感知し分析することにより、誰でも高精度に、また、モンキタイプやヘッド交換式、ドライバタイプなどの選択により、適材適所のトルク管理が可能です。

通信機能付きデジタルトルクレンチ「デジラチェメモルク®」は、パソコンと接続し、作業日時、測定トルク値、目標値、回転方向(右・左)、合否判定、上限値、下限値など測定結果データを自動的に記録することが可能です。

さらに、スマートセンシングデバイス「トルクル®」と呼ぶ、アダプタ型トルク測定デバイスは、お手持ちの工具に装着するだけで通信機能付きデジタルトルクレンチに早変わりします。ボルトと同軸上でセンシングを行うので、長さの違うレンチやハンドルの角度が変わるフレックスタイプ、ドライバ型ハンドルなど、工具を選ばず高精度なトルク測定ができることも大きな特徴です。測定値の表示やシグナルは、お手持ちのスマートフォンやタブレットなどにインストールした専用アプリ(無償)と連動します。もちろん、作業履歴を残すことも可能です。

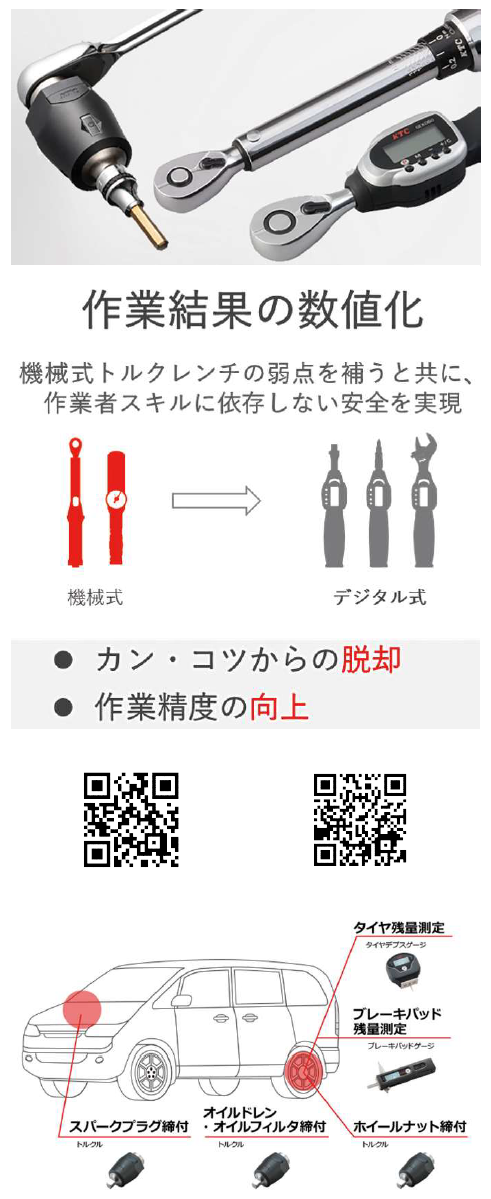

デジタルトルクレンチは、アナログトルクレンチの弱点を補うと共に、作業者スキルに依存しない 安全を実現するために開発されました。天秤棒やばね式目盛りの体重計が、デジタル体重計になったとお考え頂ければ結構です。 提供価値は、誰にでも 「カン ・ コツから脱却」、 「作業精度の向上」をもたらすものといえます。 自動車のトランスミッションが、 オ ートマチックになり、運転者の多様性が拡がったことと同様かもしれません。

自動車をはじめ、航空機、鉄道車両などのモビリティ産業では、トルク管理が安全上とても重要になるのは、その点検整備の大部分が、人の介在する作業、むしろ人の技能に大きく頼ることになるからです。これらの現場では、IT化の難しさから「目視確認による測定値の読み取りミス・転記ミス」 「作業者と確認者という複数人によるチェック作業の無駄」 「熟練作業者への依存」 「作業者の多様化対応」「作業データや顧客情報などの信頼度の担保」など、 課題が山積みです。

近年ではユーザーの安全意識の高まりから、 作業が指示通りに行われているか、作業者技量の差によるばらつきがないかなどを記録することによるトレーサビリティ(追跡可能性)の実現が求められております。 すべての整備作業において、 作業が正しい手順で、 確実に行われたことのトレーサビリティを担保し、ユーザーに、社会に安心感を与えることが必要なのです。つまり、 これはもう 「作業改善」ではなく、「経営姿勢」 「事業の在り方」に他ならないことです。

このような背景もあり、 デジタルトルクレンチ採用後、もう一歩前踏み込みたいお客様からは、安全を実現する更なる機能向上、「転記から自動記録(データ送受信)する仕組み」 「測定から計測へ」とのご要望を頂くことになります。管理すべきは、 ホイールナット、 オイルドレンプラグ、 スパークプラグなどの締結トルクにのみならず、 タイヤの残り溝やブレーキパッドゲージの厚みなど、 安全に大きく影響するすべての作業が対象となります。

「転記から自動記録」とは、いくら作業現場でデジタル測定をしても、「作業チェックリストやデータ入力時の誤記、 モレ」などは防ぐことができません。 作業技能とは関係なく起こりえることで、作業者自身の責任感やプライドを損ねるリスクです。 また「測定」とは数値化することに留まりますが、「計測」は、その場で適正さや正誤を認識すると云う意味です。 解決策は、 工具のloT化、 コンピュ ータとの接続、仕組みのデジタル化です。さらに「作業手順の徹底」「技能資格の要否、 有無」「リアルタイムの進捗把握」 「ダブルチェック不要」などの作業管理システムは、業務コストの削減とともに、「企業間取引の信頼性」を高め、「競争優位性に寄与する信頼」をもたらすことになります。

さて、次回の「エ具大進化その5」では、 このような、 作業管理システム、 トレーサビリティシステムの導入によりDX(デジタル ・ トランスフォ ー メ ーション)を推進する、 自動車関連業界の現場導入事例をご紹介します。

<過去の記事コチラ>