Index

これまで、「KTCの工具大進化」と題し、5回に渡りKTCの開発に込められた想いと製品に託された機能をご説明してまいりました。人が介在する製造、保守作業での「安全、快適、能率・効率」を追い求める、そんなKTCの取り組みをご理解頂けましたでしょうか?

モビリティ産業では、「100年に一度の大変革期」と言われ、新しい価値を生み出せなければ、大手企業ですらも淘汰される時代だと言われています。

Connected(コネクティッド)、Autonomous/Automated(自動化)、Shared(シェアリング)、Electric(電動化)といった「CASE」と呼ばれる新領域での技術革新が進む中、クルマは大きく変わろうとしています。 「所有する時代からシェアする時代へ」とも云われ、自動車メーカーには大きな戦略変更、未来のモビリティ社会への対応が求められています。

KTCもまた、どのようにビジネスモデルが変化しようとも、自動車安全技術が進化しようとも、時代に取り残されない様にしっかりと学び、KTCにできる「安全、快適、能率・効率」を進化させて行く所存です。

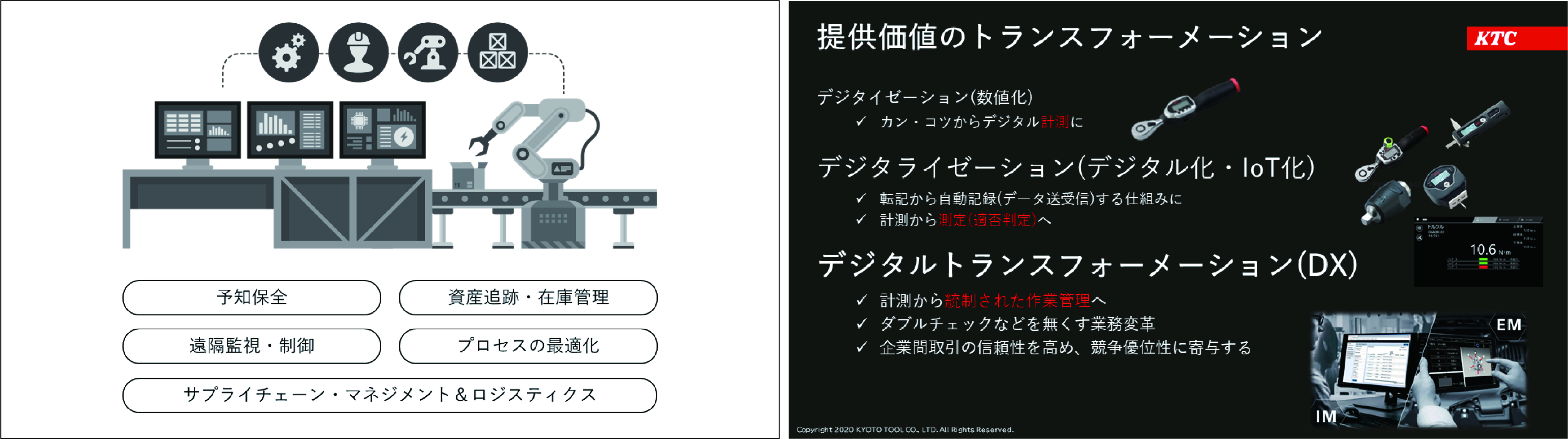

最終回は、「工具大進化 その6」として、つながる、見える化工具とソフトウェアやスマートデバイスを包括したシステムによるデジタル・トランスフォーメーションに「なぜ取り組むのか」ご説明致します。

KTCは、「汎用工具」から「測定結果のデジタル化」、「トルク管理システム」、「作業管理システム」など、工具自身が周辺技術、ソフトウェアと「つながり」、これまで見えなかったことを「見える化」する進化を続けています。

「IoT(Internet of Things)」という表現は、1999年頃に海外で名付けられました。日本では2016年くらいから使われ始めるようになり、現在は日常の暮らしの中でも「IoT」という言葉を耳にすることが多くなりました。調査会社の予測では、国内IoTの市場規模は、2019年の7兆1千5百億円が、2024年には12兆6千億円になるとのことで、分野別にみると「産業分野でのIoT」が存在感を増しています。

「産業分野でのIoT」の推進は、企業の在り方自体を変化させるほどの可能性を秘めており、今後さらに重要な取り組みになることは間違いありません。

具体的には、工場や機械設備内にIoTセンサーやデバイスなどを配置し、製造や保守作業のプロセスを見える化、データ化することが特徴です。「予知・予防保全」「資産追跡・在庫管理」「遠隔監視・制御」「プロセス最適化」「サプライチェーン・マネジメント&ロジスティクス」の分野での成果に期待が寄せられています。

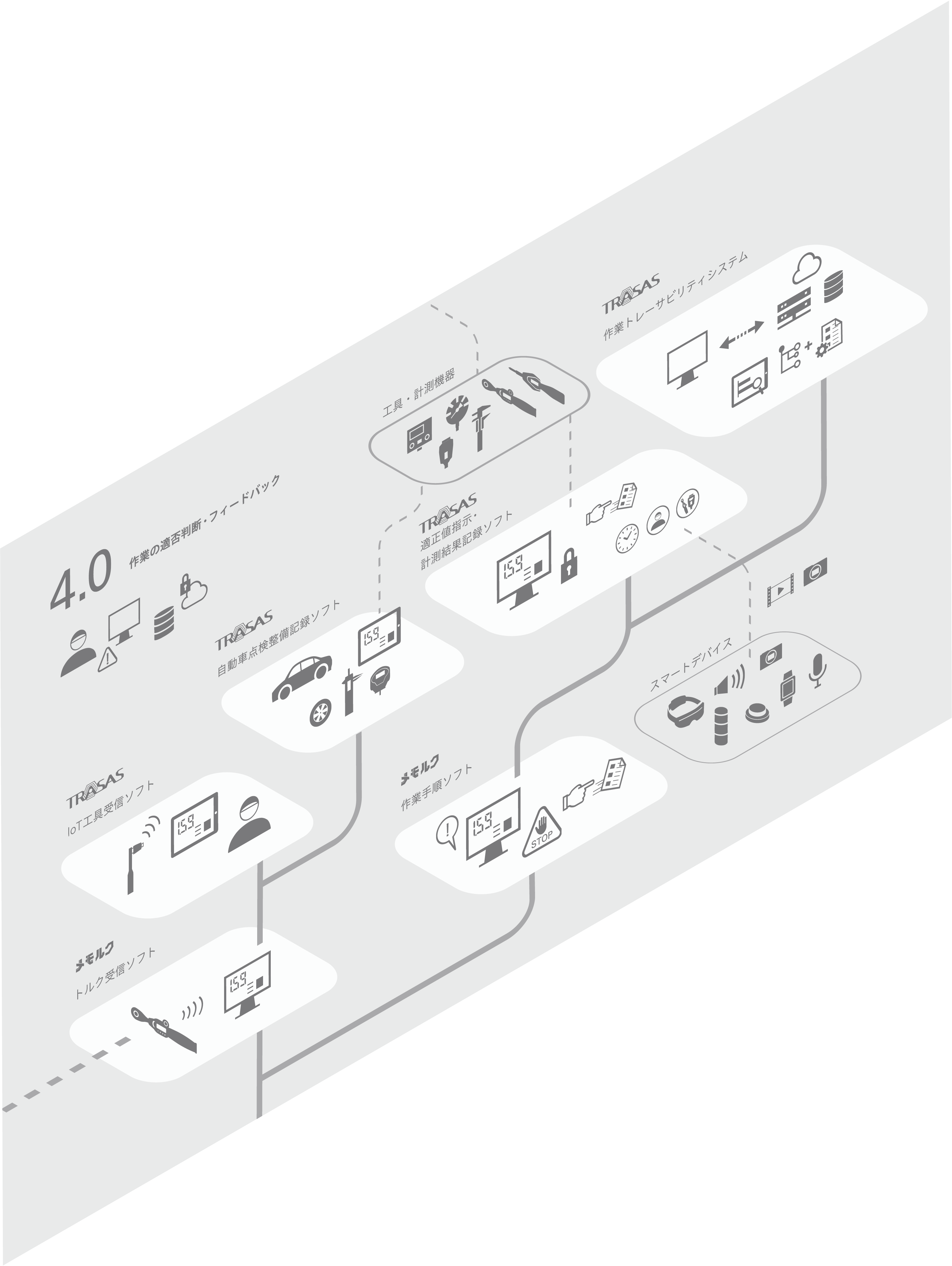

KTCの工具大進化の4番目の領域では、工具を描いているのではなく、「作業結果の正誤判断、フィードバックの仕組み」を描いたものです。

作業結果の品質は、工具の精度ではなく、どうしても人の技能に大きく頼ることになります。

「安全レベルと業務を変革し、経営に貢献する」

価値を実現するため、統合技術進化から生まれた「ソフトウェア」、「スマートデバイス」からなるシステムを描いたものです。

測定結果のデジタル化にとどまらず「標準作業手順」「作業資格の要否」など「バラツキのない統制された作業指示」、「リアルタイムの進捗モニター」、「現場のプライドを担保するトレーサビリティ」など、管理の必要性レベルに応じた系譜を表現しています。

これらのシステム導入は、ダブルチェックを不要にする「業務コスト変革」とともに、「企業間取引の信頼性」を高め、「競争優位性に寄与する」ことになります。

より詳しくは、「KTCの工具大進化Vol.4 [トルク管理から作業管理]」を読み返していただければ幸いです。

つながる、見える化により経営にも貢献する工具とソフトウェアやスマートデバイスを包括したシステムですが、この取り組みの本質的な考え方をお伝えします。

KTCの工具やソフトウェアの利用は、人の作業が介在し、むしろ人の技能に大きく頼る分野です。この作業領域での最大のリスクは、ヒューマンエラーです。これを起こさない人間はいませんが、ヒューマンエラーを抑制し、起きたとしてもリスクを最小限に抑えることは可能です。

そもそもヒューマンエラーとは、「すべきことをしなかった」、または「すべきでないことをした」などの行為によって、意図しない結果が起こることです。

「要求していることをしない、省いた(飛ばし、抜け)」、「要求していることをしたが不完全(一部不足、不十分)」(オミッションエラー)、「要求していることと違うことをした」、「要求されていない余計なことをした」、「すべき順序が違う」(コミッションエラー)などのヒューマンエラー、同様の行為でも「面倒だったから」「良かれと思って」など意識的、意図的にその行為を選択・判断している場合は、「違反」と呼ばれます。

このような行為には、悪意によるものではなく「もっと効率的に」「遅れて迷惑をかけないように」といった作業者の善意や好奇心などによって引き起こされる場合が含まれます。意図しないヒューマンエラーと意図した違反に起因する場合では取るべき対策が異なりますが、「不必要な作業、手順」「手続きの煩わしさ」「規範意識の低下」などといったシステム、管理面での問題が潜んでいることが多いのではないでしょうか?

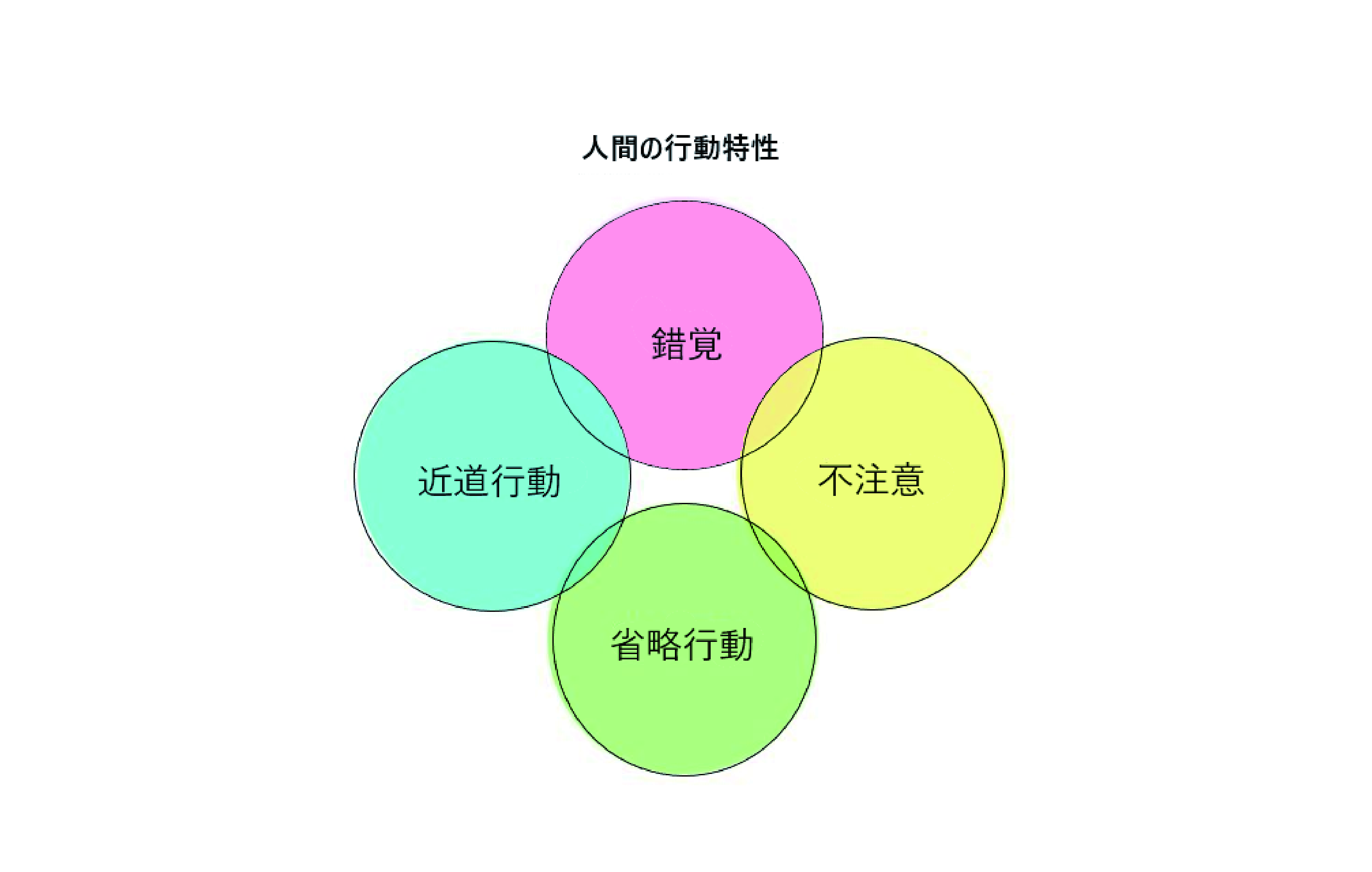

残念ながら人間にはエラーを起こす特性が備わっているそうです。代表的な人間の行動特性には次の4つがあります。

✓ 「錯覚」 …目前の状況を見誤る

✓ 「不注意」 …ある特定の対象に向けられた意識(注意)を欠いた状態

✓ 「近道行動」 …意図の有無を問わず、本来ならすべきことを怠る

✓ 「省略行動」 …本来すべき手順の一部を省いて目的を達成しようとする

手順書やマニュアルを遵守せず、早く簡単に済ませてしまおうとすることは、「近道行動」と同様に、時間的なプレッシャーがある場合などによって起こるといわれています。

企業は、これを組織的な問題としてとらえ、ヒューマンエラーの要因を明らかにし、対策する必要があります。ヒューマンエラーによって、大きな事故が発生したり、効率・能率を妨げたりする現場では、人の役割や特性をよく知り、ヒューマンエラーが大きなトラブルに繋がらないようなシステムを作る必要があります。ヒューマンエラーを含む事故の原因分析と対策検討には、「m-SHEL」や「4M5E」などの分析手法が有効ですが、いずれもヒューマンエラーを起こした人の状況だけに着目しては真の原因にはたどり着けないことを示しています。

KTCが、「安全、快適、能率・効率」を実現する工具単体から「つながる」「見える化」というシステム進化へ進むことは、「現場でのヒューマンエラー防止」を実現するためであり、現場の技術者の誇りと責任を守るための必然なのです。

さて、6回の連載にわたり、KTCの工具製品を中心とする「安全に対する考え方」と「製品と提供価値を創り出す取り組み」についてご紹介をしてまいりました。

「工具メーカー」としてのKTCをご存じ頂いていた方々にも、より深いレベルでKTCとその取り組みをご理解頂き、工具だけではなく、作業管理やトレーサビリティシステムなど、自動車関連業界を支える皆様にとって、また一味違うKTCの提供価値をご理解頂ければ、この上ない喜びでございます。

最後までお読みいただきありがとうございました。