Index

本記事は産経デジタル 「cyclist」にて掲載されていた連載記事を再録したものです。

一部修正・画像の差替えを行っておりますが、内容は掲載日時点のものとなっておりますのであらかじめご了承ください。

(cyclist掲載日:2012/11/25)

前回#11サイズの合った工具を使う大切さ ドライバー使用時の“虎の巻”

今回から、今まで紹介してきた工具がどのようにして作られるかを紹介します。…その前に、工具っていつ頃から日本で使われていると思いますか?

起源は、鉄砲が伝来した500年ほど前。それまでは、物と物をつなぐ手段として、釘のようなものや宮大工のように素材を組み合わせる方法しかなかったのですが、火縄銃にはネジが使われており、それがきっかけで工具が発達したと言われています。

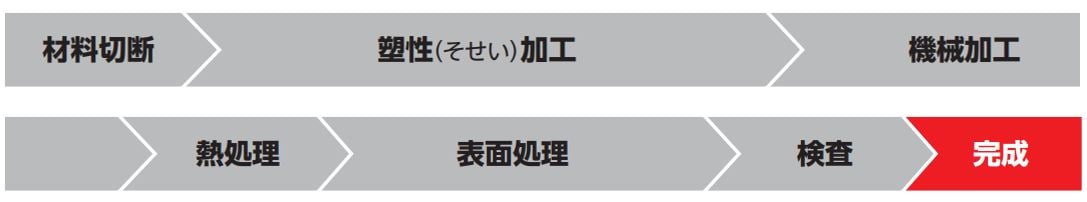

工具は、大きく分けて6つの工程「材料切断」「塑性(そせい)加工」「機械加工」「熱処理」「表面処理」「検査」を経て、皆さんの手元に届きます。今回は、皆さんにとっても身近なスパナという工具を例にとって説明させていただきますね。

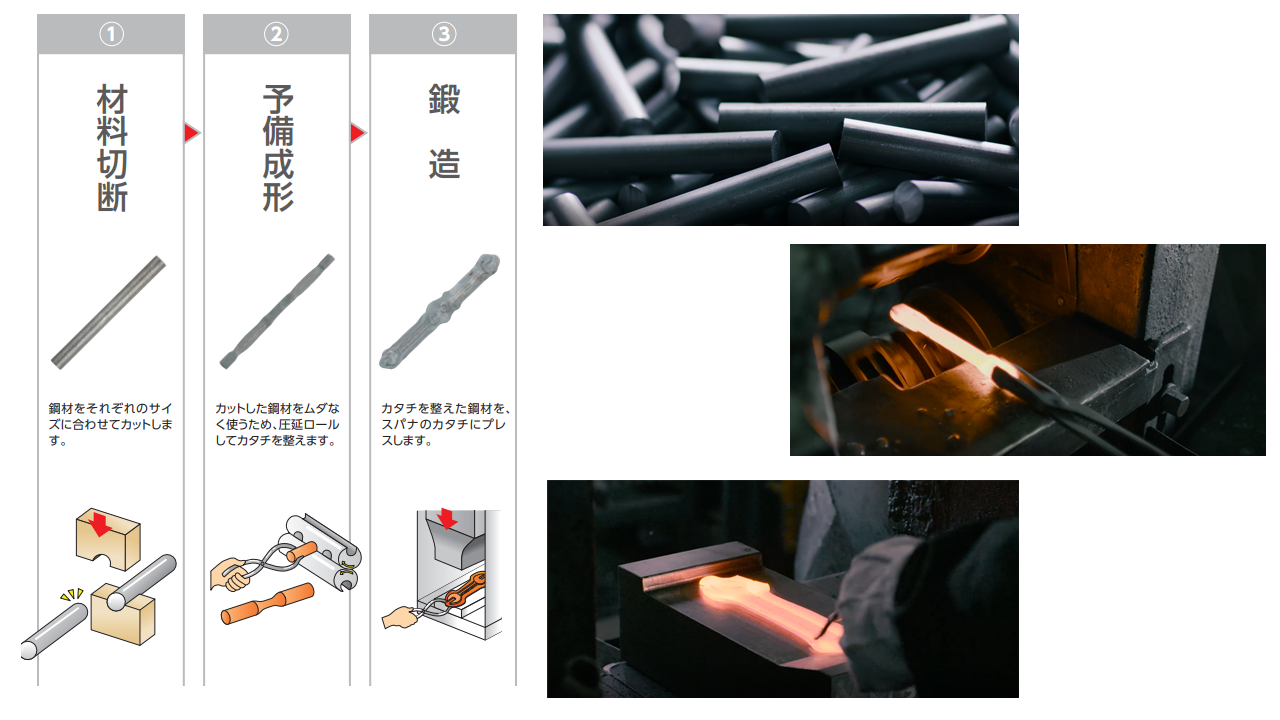

今までご紹介した中でもいろいろな大きさ、長さの工具が存在していました。ですので、各メーカーは長尺化された”ロール”で材料を購入している場合が多くあります。新たな工具を作る際、まずはそのロールを、完成形に近い状態大きさに専用の切断機で切っていくわけです。

スチールと聞いて、溶けた材料を流し込むと考えていた方もいらっしゃるかもしれませんね。工具は、加工前の材料の形状によって後に続く工程にかかる手間が異なります。

材料に大きな力を加え、工具の形状を作り出す工程です。塑性加工方法はいくつかありますが、工具づくりで特に多く利用されるのは、「鍛造」(たんぞう)と呼ばれる方法となっています。車を趣味にお持ちの方なら、「鍛造ホイール」なんてことばを耳にしたこともあるかもしれません。

鍛造とは、「金(属)を鍛えて造る」という漢字のとおり、材料に力を加えて鍛え、工具の形状に変化させる加工方法です。素材を1000℃くらいに熱して行なう「熱間鍛造」、常温で行なう「冷間鍛造」、また熱間鍛造と冷間鍛造の中間の温度域で行なう「温間鍛造」があります。

鍛造のメリットは、削りだして形を整える「切削」や、金属を溶かして型に流し込む「鋳造」に比べ、金属に強さが望める点。つまり、”破損しにくい”という、良い工具をの条件の一つ満たしてくれるのです。

KTCでは、スパナなどのレンチ類と呼ばれるものは「熱間鍛造」、ソケットレンチなどの工具類に関しては「冷間鍛造」といったように、それぞれに適した加工方法を用いて、良い工具づくりに努めています。

次回は、精度に優れた”本物の”工具に仕上がっていく工程をご紹介したいと思います。